新型电池片时代来临,TOPCon、HJT、XBC等效率潜力更大的新型电池新技术纷纷涌现。激光是光伏电池实现降本增效的有效技术,在刻蚀、开槽、掺杂、修复以及金属化等领域均体现出相较于传统技术的明显优势,激光技术在各类电池技术中都有广阔的发展空间。

激光工艺在PERC技术的应用

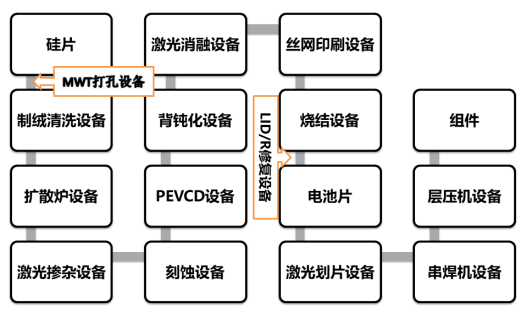

激光技术在PERC电池端的应用主要包括激光掺杂(SE)、激光消融、激光划片等,激光消融和激光掺杂已经成为标配性技术。此外,激光在光伏电池端还有部分小众型应用,如激光MWT打孔、LID/R修复等,具体来看:

激光掺杂设备:SE(Selective emitter)为选择性发射极,在前道扩散工序产生的磷硅玻璃层的基础上,利用激光的可选择性加热特性,在电极栅线与硅片接触部位进行高浓度磷掺杂,形成n++重掺杂区。激光掺杂可提高电极接触区域的掺杂浓度,降低接触电阻。

激光消融设备:利用激光对钝化膜精密刻蚀,实现微纳级高精度的局部接触。该工艺为PERC技术增强钝化的核心工艺之一,同时要求激光加工具有精确的能量分布、作用时间控制以及脉冲稳定性。PERC技术可使单晶电池光电的转换效率从20.3%提升至21.5%。

其他设备:

1)MWT打孔设备:应用金属穿孔卷绕技术进行激光打孔,将电池正面电极搜集的电流通过孔洞中的银浆引导背面,而消除正面电极的主栅线,从而减少正面栅线的遮光。由于MWT电池较为小众,该设备仅在日托光伏等企业有少量应用。

2)LID/R修复设备:采用超高功率激光照射电池片,减少载流子复合损失,从而降低光致衰减现象。通常而言,降低光致衰减的主流方法为热处理、卤素灯照射等,均可与烧结工序结合完成,因此目前激光修复在P型电池应用较少。

3)激光划片设备:用于组件端半片/叠瓦电池的切割,存在热激光切割和无损激光切割等工艺。

激光设备在PERC电池/组件制造中的应用

激光在N型电池中的应用

激光在N型电池中的应用包括激光掺杂、激光修复、激光刻蚀、激光转印等,价值量较PERC时代有望成倍增长,因此N型电池放量也将带来光伏激光设备市场空间快速扩容。

激光在N型电池片中的应用

TOPCon:激光掺杂提升效率,有望成为标配工艺

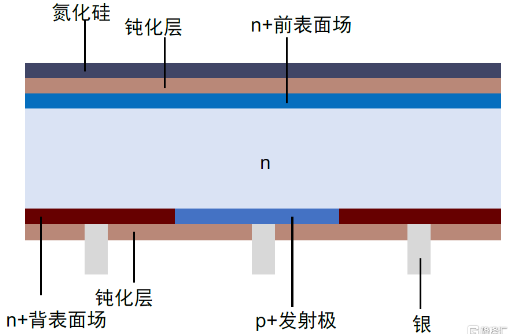

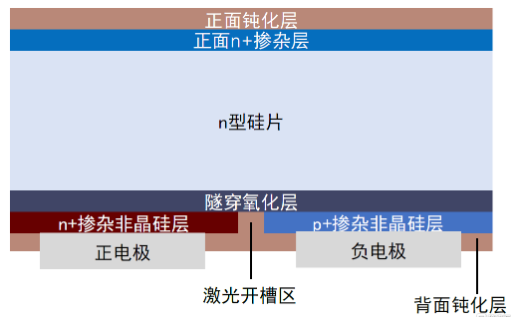

TOPCon全称Tunnel Oxide Passivated Contact,即隧穿氧化层钝化接触太阳能电池结构。2013年德国Fraunhofer太阳能研究所首次提出TOPCon电池结构,使用磷掺杂的硅薄膜实现电子选择性接触,并在其与晶体硅之间制备一层小于2nm的隧穿氧化层,形成电子选择性钝化接触。其隧穿原理是使得多数载流子可以隧穿氧化层,对少数载流子起阻挡作用,实现了载流子选择性通过,降低少数载流子的复合速率,即规避了金属电极接触高复合风险,因而TOPCon电池具有较高的开路电压。

在TOPCon电池生产流程中,激光技术可以用于选择性重掺(SE工艺)及激光转印等环节。

TOPCon+SE电池结构

HJT:激光修复可稳定保持效率增益

异质结(HJT)是一种特殊的PN结,由非晶硅和晶体硅材料形成,是在晶体硅上沉积非晶硅薄膜,属于N型电池中的一种。HJT(Heterojunction)电池最早由日本三洋公司于1990年成功开发制备方法。激光在HJT电池中的应用包括激光修复LIR和激光转印。

IBC:激光开槽有效解决IBC电池制备难题

IBC电池可与HJT、TOPCon、钙钛矿等多种电池叠加,效率提升潜力大。IBC电池可与多种不同电池技术叠加,形成不同工艺路线,包括:

1)以SunPower为代表的经典IBC电池工艺;

2)以ISFH为代表的POLO-IBC电池工艺,由于POLO-IBC工艺复杂,业内更看好低成本的同源技术TBC电池工艺(TOPCon-IBC);

3)以Kaneka为代表的HBC电池工艺(IBC-HJT);

4)与钙钛矿叠加形成PSC IBC叠层电池工艺。

IBC电池的PN结及电极均位于背面,结构优化效率优势明显。IBC(Interdigitated back contact)电池,即背接触型太阳能电池,将P/N结、基底与发射区的接触电极以交叉指形状做在电池背面。IBC电池的结构性优势有:①正面遮光面积为零;②正面没有栅线,没有接触复合和绒面结构大小的限制,表面陷光效应和钝化效果可以达到最优化;③增加电池在组件中的排列密度。因此,IBC从结构上打破传统晶硅电池的结构限制,为提高电池效率提供较大空间。

IBC电池结构

目前激光开槽技术在IBC电池上的应用主要为①刻蚀掩膜、制备PN区交叉指结构;②PN区隔离;③钝化膜开槽。

激光开槽工艺可以低成本地制备PN区结构。IBC电池工艺的关键问题在于制备呈叉指状间隔排列的P区和N区、制备更好的表面钝化层和金属化。对应的是目前IBC的劣势,如需要多步打掩膜的步骤,制程更加复杂;PN电极之间有漏电风险。通过激光刻蚀,可以绕过掩膜,更低成本地制备PN区;更灵活准确地去除钝化膜形成金属化的接触区。

激光开槽也可以应用于IBC电池PN区分离。为防止短路,XBC电池背面的P区和N区之间往往需要隔离,PN区隔离有多种方式,可以利用未进行掺杂的非晶硅避免P型掺杂区和N型掺杂区直接相通,也可以在P型掺杂区和N型掺杂区进行激光开槽进行隔离。

IBC电池PN区分离

此外,激光开槽也可以应用于IBC、TBC等电池钝化膜形成后、金属化开始前的接触结构刻蚀环节。激光开槽钝化膜的目的是,在N型单晶硅片背面的钝化层上进行激光开窗,并将电极从N区和P区上引出来,进行金属化。背钝化电池中的背钝化膜层一般由氧化铝和氮化硅、氧化铝和氧化硅或掺杂多晶硅和氧化硅组成,一般的氧化铝厚度为5 20nm,氮化硅厚度范围为70 220nm,常见的氧化铝厚度在10nm,氮化硅厚度在70 100nm时,背钝化膜呈淡蓝色,为进一步改善表面钝化效果,部分厂家增加抛光工艺,使得背钝化膜对可见光波段的光反射率高于其它波段。

激光开槽可以同时保证较低的接触电阻、较高的电池效率与较好的钝化效果。由于通过激光消融方式开槽,浆料可以利用低温烧结即可实现栅线与P型/N型掺杂多晶硅良好的欧姆接触,在保证较低接触电阻的同时,减少栅线区域的金属诱导复合,提高电池效率,且避免了高温烧结浆料对P型/N型掺杂多晶硅具有破坏性而导致栅线区域金属诱导复合随温度升高而降低电池效率的问题;同时,也避免高温烧结浆料对隧穿氧化层产生破坏,确保电池的钝化效果。

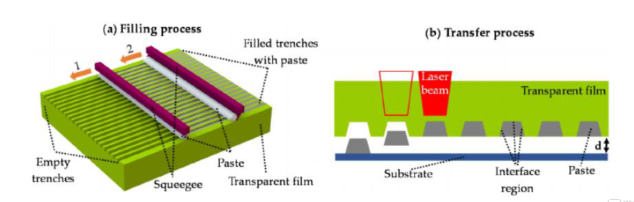

激光转印:通用型金属化技术,降本显著空间广

激光转印是一种新型的无接触式金属化技术,适用于PERC、TOPCON、HJT、IBC等所有类型电池片。电极金属化用于制备太阳能电池的电极,是光伏电池制造的必备工序。电极金属化有较多实现方式,目前的主流方法为接触式的丝网印刷,目前行业也在积极探索激光转印、电镀铜等新型金属化方式的产业化,助力光伏电池片进一步降本增效。

激光转印原理图

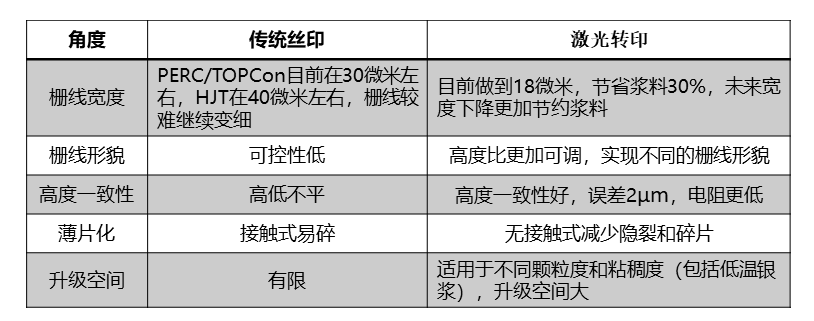

激光转印相比丝网印刷优势显著,有望成为主流技术之一。相比于传统的丝网印刷,激光转印主要的优势在于:

1)激光转印的栅线更细,现在可以做到18微米以下,浆料节省30%,在PERC上已经得到论证,在TOPCon、HJT等路线上的节省量会更高;

2)印刷高度一致性、均匀性优良,误差在2μm,低温银浆也同样适用;

3) 可以改变柔性膜的槽型,根据不同的电池结构,来实现即定的栅线形状,改善电性能;

4)激光转印为非接触式印刷,可以避免挤压式印刷存在的隐裂、破片、污染、划伤等问题。同时,未来硅片薄片化趋势,薄片化会带来更多隐裂问题,激光转印由于非接触式印刷,可以有效解决这个问题。

激光转印VS丝网印刷

激光转印具备通用性,未来产业化空间广阔。激光转印是一种通用型技术,对于电池片技术和浆料类型没有选择性,在PERC/TOPCon/HJT/IBC等所有光伏电池片的金属化环节均可以使用,同时也适用于高温银浆、低温银浆、银包铜等所有浆料类型。由于TOPCon和HJT等N型电池均为双面银浆,且HJT所用的低温银浆粘稠度高、耗银量更大,因此电池片银浆成本目前远高于PERC电池,采用激光转印能够有效降低N型电池银浆成本,加速N型电池产业化进程。

激光技术在组件端的应用:薄膜打孔、无损划片

激光薄膜打孔:用于双面玻璃打孔。双玻组件的盖板和背板都需要使用光伏玻璃,而背板光伏玻璃需要在特定位置打孔才能把光伏电池组件的电流导线引出到接线盒,因此光伏玻璃背板打孔是组件加工中必不可少的一道工序。目前双玻组件的背板玻璃钻孔有机械法和激光法两种技术,相比于传统机械法,激光法具有以下优势:

1)激光法前期固定投资高,但是后期维护成本低,这是由于机械法需要更换易耗品玻璃钻头、并且需要冷却水喷淋和收集;

2)激光钻孔可以自由切换圆孔、方孔、异形孔等孔型和孔径需求;

3)加工量率高,2.5mm厚度玻璃加工良率方面,激光法钻孔高于机械钻孔5%左右,未来随着光伏玻璃轻薄化趋势,激光加工良率优势将更加显著;

4)加工精度高、加工品质好,孔内壁无粉尘残留、损伤低。

激光无损切割:替代传统有损工艺,无微裂纹、热损伤低,组件效率损失降低0.05,兼容PERC/TOPCon /HJT等各种主流电池片。常规半片/叠瓦电池的切片采用激光热切割,即通过聚焦的激光光斑在电池片上形成熔融沟槽,再外部施加掰断力,这种方法容易带来切割断面的微裂纹和电池表面较大的热影响区,对于薄片化的HJT电池可能带来更大效率损失。无损切割技术可以采用分离式激光照射或旁轴照射光路,诱导电池片产生裂纹并延伸裂开,可降低隐裂,预计可降低组件端的效率损失0.05,同时对于生产良率的提升亦有帮助。

- 上一篇:芯片产业:或将成为精密激光加工的下一轮热潮

- 下一篇:楚天中谷联创自动化激光焊接设备

- 推荐机型