激光下游应用领域在广度和深度方面均日益拓展,逐步渗透到国民经济的多个领域。

激光与生物学、医学治疗及诊断、制药科学相结合,在激光治疗、激光手术、激光诊断等方面已逐步渗透到日常生活中。

激光美容作为医美的重要手段之一,逐渐被大众接受甚至依赖,并成为各大医院皮肤科治疗方式之一。

在装备制造领域,高功率激光设备在航空、航天、汽车、高铁、船舶等高端装备制造领域的切割、焊接、测量、打标等环节发挥着越来越重要的作用。

在精细微加工方面,超短脉冲激光在光伏、液晶显示、半导体、LED、OLED等领域的钻孔、刻线、划槽、表面纹理化、表面改性、修整、清洗等环节发挥了不可替代的作用。

激光行业环境分析

自2006年起,激光行业被国家列为国家长期重点支持发展产业,随后国家陆续出台一系列相关政策规划支持行业发展。此外,国家持续大力推动智能制造行业的发展,不断发布政策规划和行业标准有效促进行业发展和技术提升。

受益于行业的快速发展,细分工业自动化领域受关注度持续增加。疫情后,工业自动化生产优势明显,加快制造业自动化转型。叠加国内人口老龄化问题深化、人工成本不断提高,工业自动化生产相关产品需求不断增加。

随着机器替代人的进程不断加速,工业机器人需求量持续增加,将推动工业激光行业的发展。工业机器人结合激光技术形成新的工业加工工艺,不仅提高良品率和减少误差,而且能24小时无休止运作,缩短生产周期扩大产能,为企业起到降本提效作用。激光工业加工应用领域包括金属加工、船舶和农机等机械产品制造等,技术不断创新,助力拓展激光应用领域,为激光行业提供新的发展动力。

渗透率相对低,不断拓展下游应用领域

激光产业链中,上游主要以光学材料、光学元件和器材为主,也包括设备相关的机械、数控、电源和其他辅助配件;中游是以激光器为主的核心部件;下游为激光切割、激光焊接、激光打标等激光设备,这些设备的应用领域主要以工业加工制造为主。

下游应用领域广泛,包括汽车、通信、医疗、军事、3C、机械、科学研究等。激光设备成本中,人工及制造成本占总成本的约10%,原材料占总成本的约90%。其中,中游核心部件激光器成本占比约30%-50%。目前,我国激光行业形成以北京、江苏、湖北、上海和广东等经济发达省市为主体的华中地区、环渤海、长江三角洲和珠江三角洲四大激光产业群。

在上游技术与设备领域,部分关键原材料如半导体激光芯片等依赖进口,产业链配套有待完善,国内市场的进口替代需求较为旺盛。国内自主研发生产高端激光器,特别是光纤激光器的企业数量依然较少,应用于3C电子、精密机械制造等高端产品的工业激光器供不应求。此外,在大功率激光器方面,国外进口产品在现阶段仍占据大部分市场,随着国产千瓦级大功率激光器加快进入市场、国产产品的性价比持续提升,激光器产品的本土化优势越发明显。

近年我国激光器领域技术研发水平有较快的提升,商业化发展迅速。国内激光器产品以中低端市场为主,虽然国内已涌现一批具备与全球激光巨头竞争的企业,但由于高端市场对技术要求较高,国内企业仍有一段距离追赶。目前,中国激光产业下游制造业渗透率约为30%,相比其他制造大国仍然较低。美国(42%)、日本(44%)、德国(46%)激光在下游制造业的渗透率均高出我国10pct以上。我国作为世界制造第一大国,未来激光在制造业的应用将不断提升,激光产业前景广阔。

下游应用行业不断扩展,国内激光加工竞争格局分散

我国激光加工设备行业起步较晚,但近年来发展迅猛。激光设备行业属于高端技术制造业,长期受到国家产业政策的重点鼓励和大力支持。国家各政策规划均强调重点支持激光产业的发展,为产业持续发展提供了广阔的空间和良好的机遇。2021年中国激光设备产量约为20.19万台,同比增长32.92%。

中国市场规模方面,2013-2020年激光设备市场规模呈上升趋势,年复合增长率为19.83%。2020年市场规模约为692亿元,同比增长5.17%。预计2021年市场规模约为740亿元,同比增长6.94%。

随着激光行业的技术不断提升,激光设备下游应用行业使用率逐渐提升。全球能源危机和环境污染问题日益突出,节能、环保有关行业的发展被高度重视,发展新能源汽车已经在全球范围内形成共识,各大国际整车企业也陆续发布新能源汽车战略。其中锂离子动力电池凭借其高能量密度、输出功率大、工作温度范围宽、环境友好等优点,成为动力电池的主流技术路线。随着锂离子电池生产技术的进步和成本降低,锂离子电池的应用将进一步加深。

自2011年以来,我国新能源汽车产值呈现快速增长趋势。在国家政策大力支持及新能源汽车推广应用进程加快的带动下,中国车用动力电池需求大幅增长。动力电池应用市场的蓬勃发展将拉动激光装备市场的增长。根据我国《2021-2035年新能源车产业规划》,到2025年我国新能源汽车新车销量占比将达到约25%。目前,新能源车渗透率约为19%,未来新能源汽车渗透率将逐步上升,从而推动动力电池需求增长。同时,以激光技术为代表的先进制造技术在不断推动汽车制造业的更新换代,先进激光加工技术与汽车生产的结合已是大势所趋。激光技术的应用将有效降低汽车的生产成本,提高汽车生产效率,为现代汽车制造业带来可观的经济效益。此外,随着渗透率的提升,客户对新能源汽车及动力电池的安全性能要求将提高,对激光设备的效率、技术水平要求也将提高。

在消费电子方面,随着社会经济的发展,消费电子范围逐渐扩大。近十年,中国逐渐成为世界消费电子制造中心,全球大约70%以上的电子产品均由中国进行制造和装配,国内消费电子制造业实现了跨越式发展。OLED材料行业在国内受到了政府的大力支持,政府出台多个政策文件中涉及对OLED材料行业的扶持。随着国内技术水平提升,产业链发展进程加速,国内厂商开始积极布局OLED领域。国内OLED生产线、OLED面板供给端的垄断市场格局将被打破。2020年OLED国产化率的市场占有率有望提升至20%。国内面板市场仍处于增长期,OLED面板企业崛起将为上游国产激光加工设备带来持续增量。

激光加工设备机械设备制造行业使用率仍在不断提高,主要是高技术产业及高端制造业是我国工业转型的发展方向。伴随着我国科技投入不断增加,我国高端技术产业进入快速发展时期。目前,激光加工设备广泛应用于生产设备和高端装备制造的切割、焊接和标记的工序上,对于保证设备生产质量、提高生产精度和降低生产风险具有重要作用。

未来随着下游应用领域不断扩展,下游需求增加,激光设备产量将不断增长。2020年,全球激光设备使用率最高的领域为工业加工,占比39.28%,通信与信息、科研与军事分别占比24.35%、14.04%,分别排名第二、第三位,前三应用领域占比77.67%。仪器仪表与传感器、医疗美容、娱乐、显示与打印共占比22.33%。与全球市场相似,2020年工业市场是国内激光设备最大下游应用领域,占比62.40%;信息市场占比22.00%排名第二,科研、医学和其他市场共占比15.60%。

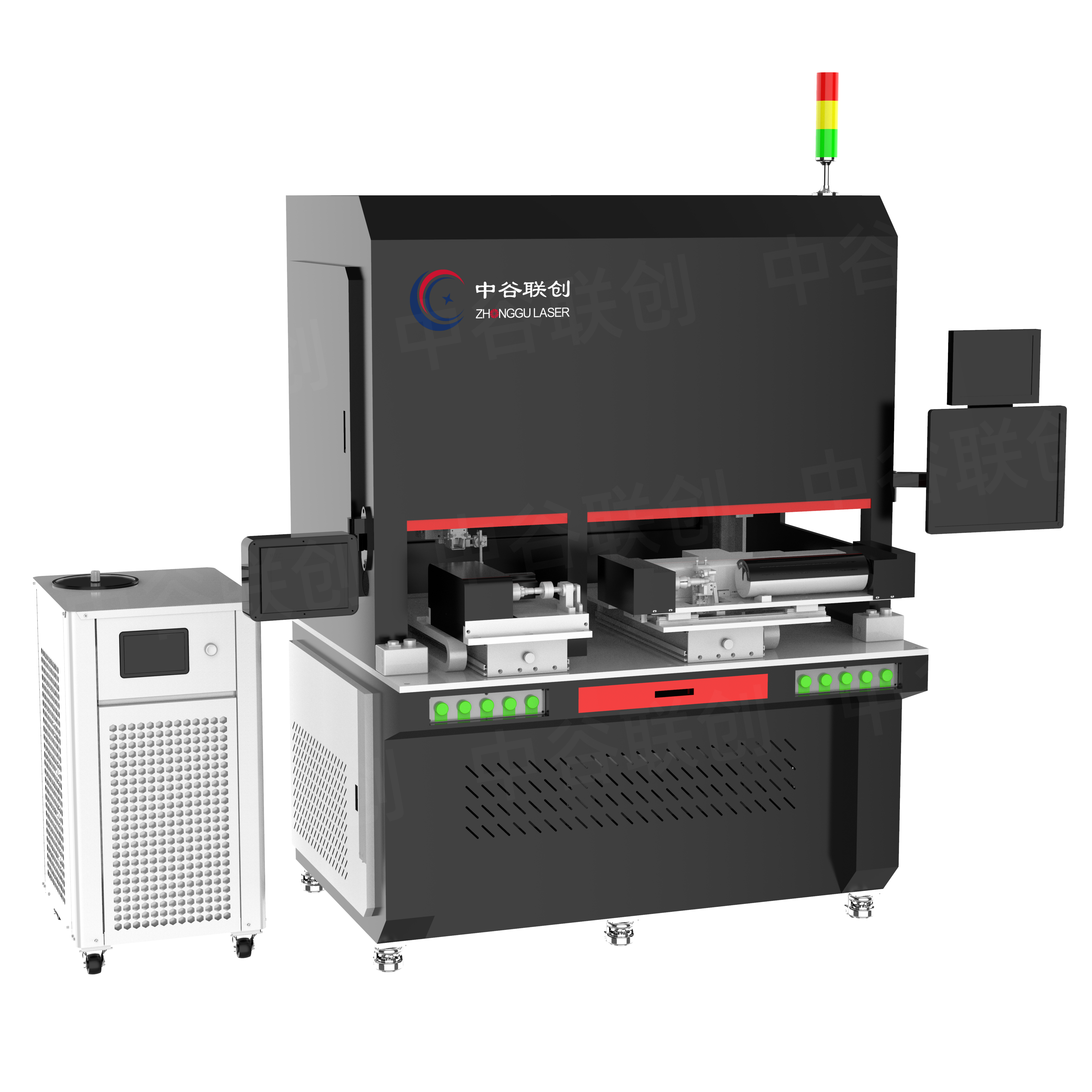

激光装备主要由光学系统、机械系统和数控系统组成,按功能划分主要包括焊接机、打标机、切割机和用于各类特殊材料加工的行业专用设备。激光装备用于激光切割、激光焊接、激光打标增材制造、半导体显示、激光检测等领域的激光器设备统称为工业激光器设备。激光加工是利用高强度的激光束,经光学系统聚焦后,通过激光束与加工工件的相对运动来实现对工件的加工,实现对材料进行打孔、切割、焊接、熔覆等的一门加工技术。相对于传统加工工艺,激光加工具有适用对象广、材料变形小、加工精度高、低能耗、污染小、非接触式加工、自动化加工等优点,目前已成为一种新型制造技术和手段。

激光加工因激光束能量集中、稳定,适用于硬度大、熔点高等传统工艺方法较难加工的材料。按照不同的用途,激光加工可分为激光切割、激光打标、激光雕刻和激光焊接等不同工艺。激光加工已被广泛应用于材料加工、通讯、研发、军事、医疗等领域,激光加工能力一定程度上体现了国家上述领域的生产加工能力、装备水平和核心竞争力。欧美等发达国家最先开始将激光器用于加工制造,并在较长时间内占据了较大的市场份额。受益于全球经济的持续复苏和国家战略的深入,全球制造业向发展中国家转移,亚太地区激光行业市场份额迅速增长。发展中国家在制造业升级过程中,逐步使用激光设备代替传统设备,是全球激光加工行业市场增长最主要的驱动力之一。

2015-2019年中国激光加工设备市场规模年复合增长率为17.51%,2019年市场规模约为658亿元,同比增长8.76%;预计2020年市场规模有小幅度下降,约为645亿元,同比下降1.98%。2020年国内激光加工行业竞争格局比较分散,CR5为20.30%。大族激光占据市场份额13.00%,排名第一;华工科技、海目星、帝尔激光、亚威股份分别占据市场份额3.30%、1.80%、1.50%、0.70%。

2020年,激光切割为全球激光加工最主要的工业加工应用领域,占比40.62%。激光焊接、打标、精密金属加工分别占比13.52%、12.60%、8.76%;同样,中国激光加工以切割、焊接、打标为主要应用分布,分别占比约为41%、13%、13%。

激光切割

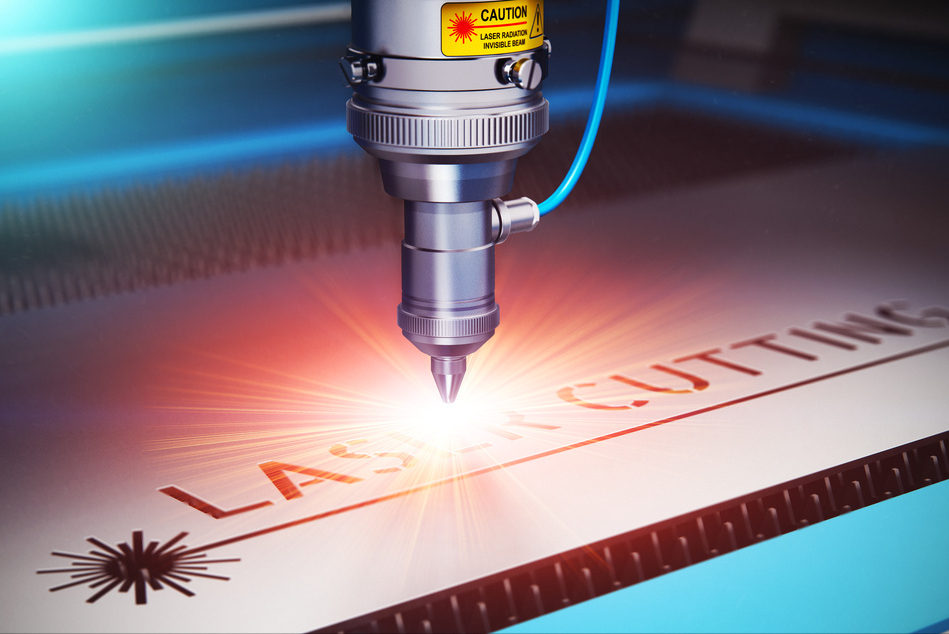

激光切割是利用经聚焦的高功率密度激光束照射工件,使被照射的材料迅速熔化、汽化、烧蚀或达到燃点,同时借助与光束同轴的高速气流吹除熔融物质,从而实现将工件割开。在汽车制造领域,激光切割的空间曲线切割技术已获得广泛应用。此外,激光切割技术在航天航空领域主要用于特种航空材料的切割,加工的航空航天零部件有发动机火焰筒、钛合金薄壁机匣、飞机框架等。激光切割成形技术在非金属材料领域也有着广泛的应用。激光切割不仅可以切割硬度高、脆性大的材料,也能切割加工柔性材料,如布料、纸张、塑料板、橡胶等。使用激光进行服装剪裁,可节约衣料10%-12%,提高3倍以上效率。

激光切割可分为激光汽化切割、激光熔化切割、激光氧气切割和激光划片与控制断裂四类。

激光汽化切割是利用高能量密度的激光束加热工件,使温度迅速上升,在非常短的时间内达到材料的沸点,材料开始汽化形成蒸气,在蒸气喷出的同时在材料上形成切口。材料的汽化热一般很大,所以激光汽化切割时需要很大的功率和功率密度。激光汽化切割多用于极薄金属材料和非金属材料(如纸、布、木材、塑料和橡皮等)的切割。激光熔化切割是用激光加热使金属材料熔化,然后通过与光束同轴的喷嘴喷吹非氧化性气体,依靠气体的强大压力使液态金属排出形成切口。激光熔化切割不需令金属完全汽化,所需能量仅为汽化切割的十分之一。激光熔化切割主要用于不易氧化的材料或活性金属的切割。

激光氧气切割原理类似于氧乙炔切割,是用激光作为预热热源,用氧气等活性气体作为切割气体。喷吹出的气体一方面与切割金属作用,发生氧化反应,放出大量的氧化热;另一方面把熔融的氧化物和熔化物从反应区吹出,在金属中形成切口。由于切割过程中的氧化反应产生了大量的热,所以激光氧气切割所需要的能量为熔化切割的二分之一,切割速度远远大于激光汽化切割和熔化切割。激光氧气切割主要用于碳钢、钛钢以及热处理钢等易氧化的金属材料。

激光划片是利用高能量密度激光在脆性材料的表面进行扫描,使材料受热蒸发出一条小槽,在施加一定的压力,脆性材料会沿小槽处裂开。激光划片用的激光器一般为Q开关激光器和CO2激光器。控制断裂是利用激光刻槽时所产生的陡峭温度分布,在脆性材料中产生局部热应力,使材料沿小槽断开。

相比于其他工业加工切割方式,激光切割的特点是由于激光光斑小、能量密度高、切割速度快与质量高。大部分激光切割机由数控程序进行控制操作或结合机器人作为切割机器人使用。激光切割作为一种精密的加工方法,几乎可以切割所有的材料,包括薄金属板的二维切割或三维切割。

随着行业的快速发展,国产激光切割机技术的突破性提升,预计激光切割发展将朝着高功率、更高精度以及大幅面的方向前进。此外,国家大力推进智能制造的发展,传统制造逐渐向智能高端制造转型,激光切割与智能制造更深入的结合也将是未来发展趋势,也将是推动激光切割行业发展的动力。

激光焊接

激光焊接是利用高能量密度的激光束作为热源的一种高效精密焊接方法。激光焊接是激光材料加工技术应用的重要方面之一。激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能量、峰值功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功应用于微、小型零件的精密焊接中。

激光焊接可分为热传导焊接、深熔焊、复合焊接、钎焊、激光传导焊接,根据不同的原理应用在不同的加工场景。用于焊接的激光器主要有两种,分别为CO2激光器和Nd.YAG激光器,两种激光器中的激光都为肉眼不可见红外光。Nd.YAG激光产生的光束主要是近红外光(波长为1.06Lm),热导体对此种波长的光吸收率较高。使用标准的光镜就能使近红外波段的光束聚焦为直径0.25mm。CO2激光的光束为远红外光(波长为10.6Lm),需把光镜的光束聚焦成直径为0.75mm—0.1mm。Nd.YAG激光功率一般能达到4000-6000W,最大功率能达到10000W;CO2激光功率能达到20000W或以上。

大功率的CO2激光通过小孔效应来解决高反射率的问题,当光斑照射的材料表面熔化时形成小孔,在几微秒的时间内反射率迅速下降。当CO2激光以10kW以上大功率焊接时,使用氩气作为保护气体将经常诱发很强的等离子体,使熔深变浅。使用氦气作为保护气体时则无诱发等离子体,因此氦气成为了CO2激光进行大功率焊接时使用的保护气体。目前,CO2激光器的发展重点仍集中于设备开发研制,主要方向是如何提高光束质量及其聚焦性能。而用于激发高功率Nd.YAG晶体的二极管激光组合的应用是另一项重要的技术发展课题,需提高激光束的质量令激光加工更有效。采用直接二极管阵列激发输出波长在近红外区域的激光,平均功率可达到1kW,光电转换效率接近50%。二极管具有更长的使用寿命,有利于降低激光设备的维护成本。

中国的激光焊接处于世界较为领先水平,具备较高技术和能力,投入多个国产航空科研项目的原型和产品制造中。中国焊接专家获得了焊接领域最高学术奖布鲁克奖,我国激光焊接水平得到了世界的肯定。激光焊接具有精确度高、效率高、加工材质类型多样等优势,应用领域广泛。相比传统焊接技术,激光焊接在工业加工渗透率仍然较低,但在动力电池、汽车、消费电子等领域使用率较高。

光纤激光器为主流,国产替代不断提高

激光器是激光的发生装置,由增益介质、泵浦源、光学谐振腔组成。激光器增益介质是光子产生的源泉,通过吸收泵浦源产生的能量,使得增益介质从基态跃迁到激发态。由于激发态为不稳定状态,此时,增益介质将释放能量回归到的基态的稳态。在这个释能的过程中,增益介质产生出光子,且这些光子在能量、波长、方向上具有高度一致性,它们在光学谐振腔不断反射,往复运动,最终通过半反射镜射出激光器,形成激光束。

激光器种类较多,较为常见的分类有四种,根据增益介质、输出功率、输出波长、工作方式和脉冲宽度不同可有多种分类方式。

1、按照增益介质:激光器的增益介质包括气体、液体和固体,特定增益介质决定了激光波长、输出功率和应用领域。气体中具有代表性的是CO2气体激光器,固体中具有代表性的包括红宝石激光器、半导体激光器和光纤激光器等。

2、按照输出功率:分为低功率(0-100W)、中功率(100-1,000W)、高功率(1,000W以上);不同功率的激光器适应的应用场景不同。

3、按输出波长:可分为红外激光器、可见光激光器、紫外激光器等。不同结构的物质可吸收的光波长范围不同。

4、按工作方式:可分为连续激光器和脉冲激光器。连续激光器可以在较长一段时间内连续输出,工作稳定、热效应高。脉冲激光器以脉冲形式输出,主要特点是峰值功率高、热效应小;根据脉冲时间长度,脉冲激光器可进一步分为毫秒、微秒、纳秒、皮秒和飞秒,一般而言,脉冲时间越短,单一脉冲能量越高、脉冲宽度越窄、加工精度越高。

因高效率、低维护运营成本等优势,激光器逐渐受到激光系统集成商的青睐,在不同的下游应用领域中进行对传统加工方式的替代,为制造业带来转变,并推动行业升级换代。

随着激光器在工业加工领域的应用范围不断扩展,预计未来激光器行业发展趋势将为以下五种方向:

1)脉冲光纤激光器向高平均功率、高峰值功率方向发展;2)连续光纤激光器向超高功率方向发展;3)固体激光器向高功率、超快方向发展;4)向更高亮度方向发展;5)向模块化、智能化方向发展。

光纤激光器是指用掺稀土元素玻璃光纤作为增益介质的激光器,属于固体激光器的一种,但因增益介质形状特殊且具有典型的技术和产业优势,行业中一般将其与其他固体激光器分开进行研究。光纤激光器具有较高的光电转换效率、结构简单、光束质量好等特点,目前已成为激光技术发展主流方向和激光产业应用主力军。典型的光纤激光器主要由光学系统、电源系统、控制系统和机械结构四个部分组成,其中,光学系统由泵浦源、增益光纤、光纤光栅、信号/泵浦合束器及激光传输光缆等光学器件材料通过熔接形成全光纤激光器,并在电源系统、控制系统的驱动和监控下实现激光输出。同时,光纤激光器根据功率大小的不同采用不同的冷却方式,通常情况下,功率低于200W时采用风冷结构,功率大于200W时采用循环水制冷,以保证激光器在工业环境条件下可靠稳定运行。

光纤激光器在下游制造加工领域使用率较高,主要由于光纤体积、占地面积小,可使用场合广泛,是光纤激光器的市场占比逐渐增大的主要原因之一。光纤激光器可用光纤直接导出,其加工适应性高,能适应任意空间加工应用;此外,光纤激光器的光束质量较优,能最大化的为制造业企业起到降本提效作用。

市场格局方面,2019年全球光纤激光器市场格局相对集中,CR5占69.85%,前五企业分别为美国IPG、中国锐科激光、美国Nlight、中国创鑫激光、中国杰普特,分别占比为46.79%、10.26%、6.29%、3.61%、2.90%。国内企业光纤激光器技术及产品已达国际化水平,CR5三家企业共占全球市场份额为16.77%。国内方面,美国IPG以约38%市场份额排名第一,锐科激光、创鑫激光、美国Nlight分别市占率约为25%、17%、6%,分别排名第二至四名。相比全球市场,国内CR4占约86%,市场格局更加集中。按功率方面来看,低功率光纤激光器国产替代基本已完成,中功率光纤激光器国产化率正加速提升,中低功率市场竞争情况越发激烈,更多企业向高功率市场进军。高功率市场主要是技术壁垒因素,高功率光纤激光器市场份额仍由国外企业占据。随着企业研发技术的提高,对高功率光纤激光器的技术突破,国产化率进程将加快。

- 上一篇:疫情下的激光市场呈现哪些新趋势?

- 下一篇:中国激光设备行业研究报告

- 推荐机型